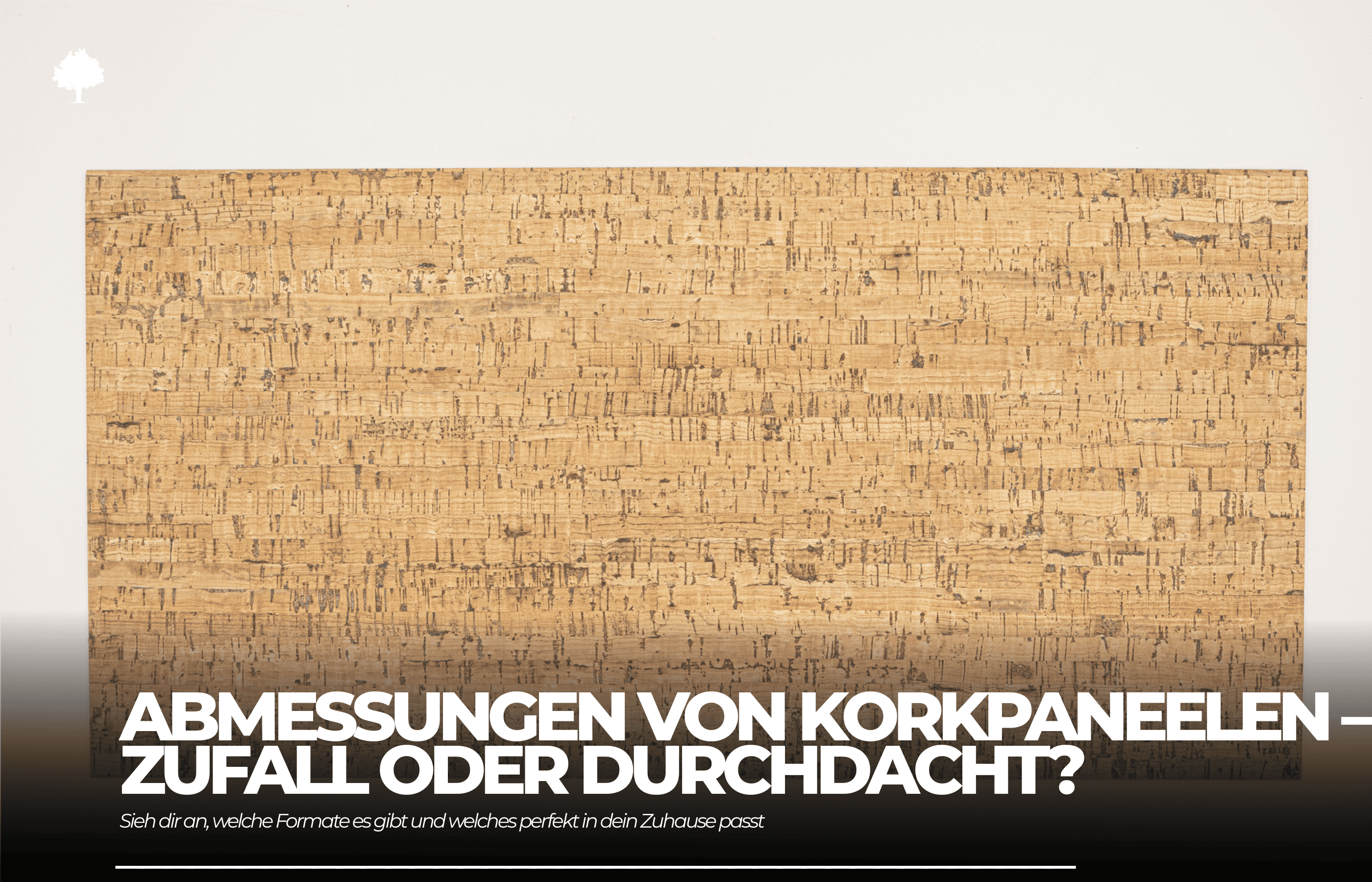

Auf den ersten Blick könnte man annehmen, dass bei Korkplatten – wie bei vielen anderen Produkten – ein größeres Format automatisch Vorteile bringt: weniger Fugen, eine schnellere Verlegung und ein beeindruckenderes Erscheinungsbild. In Wirklichkeit jedoch ist die Größe der Platten weder eine Frage der Ästhetik noch des freien Ermessens des Herstellers, sondern das Resultat klarer technischer und physikalischer Grenzen, die aus den Eigenschaften des Materials und seinem Herstellungsprozess hervorgehen.

In diesem Beitrag zeigen wir, woher diese Begrenzungen stammen, wie die Herstellung von Korkplatten abläuft und weshalb bestimmte Formate zum Industriestandard geworden sind.

Inhaltsverzeichnis

1. Einleitung

2. Korkplatten

3. Expandierter natürlicher Kork

4. Dekorative Korkpaneele

5. Fazit

6. FAQ

Korkplatten

Die Herkunft des natürlichen Korks

Der wichtigste Rohstoff ist die Rinde der Korkeiche (Quercus suber), die hauptsächlich in Portugal, Spanien und im Süden Frankreichs vorkommt. Der Baum selbst wird dabei nicht gefällt – lediglich seine Rinde wird vorsichtig geerntet. Dadurch bleibt die Produktion von natürlichem Kork vollständig erneuerbar und umweltverträglich. Nach dem Schälen wird die Rinde gelagert, getrocknet, zerkleinert und schließlich zu Granulat unterschiedlicher Korngröße verarbeitet.

Dieses Granulat dient als Basis für den sogenannten agglomerierten Kork – ein Werkstoff, der durch das Zusammenpressen kleiner Korkteilchen unter Einfluss von Wärme, Druck und – je nach Art – natürlichen oder synthetischen Bindemitteln entsteht. Beim expandierten natürlichen Kork erfolgt dieser Prozess anders, worauf wir später im Artikel genauer eingehen.

Agglomeration und Formung der Blöcke

Das Korkgranulat wird in Formen eingefüllt und dort unter hohem Druck und bei starker Hitze verdichtet. Dies ist der Schritt der Agglomeration, in dem sogenannte Produktionsblöcke entstehen – kompakte, massive Korkblöcke mit exakt definierten Abmessungen. Sie legen letztlich fest, wie groß die daraus geschnittenen Platten werden können.

Die Größe dieser Blöcke hängt von der Konstruktion der Form und den technischen Möglichkeiten der Maschinen ab – insbesondere der Pressen, die für gleichmäßigen Druck und eine konstante Temperatur im gesamten Material sorgen müssen. Wird die Form zu groß, kann es zu ungleichmäßigem Verdichten kommen, was Verformungen, Lufteinschlüsse oder Risse in der Platte verursacht.

Wie Produktionsblöcke die Plattengröße beeinflussen

Ein Produktionsblock lässt sich am besten mit einem „Laib aus natürlichem Kork“ vergleichen – er besitzt ein festes Volumen, das durch die Formmaße und die Leistung der Presse bestimmt wird. Jede Korkplatte ist letztlich eine „Scheibe“, die aus diesem Block herausgeschnitten wird. Das heißt, die maximale Plattengröße wird direkt durch die Formmaße bestimmt, die sowohl durch die technische Ausstattung als auch durch die physikalischen Eigenschaften des Materials limitiert sind.

Wäre die Form größer, könnte das Innere nicht gleichmäßig erhitzt werden, was eine ungleichmäßige Dichte zur Folge hätte – das Zentrum der Platte bliebe weich, porös oder würde leicht brechen.

Warum Standardplatten 640 × 940 mm groß sind

Das übliche Format für agglomerierte Korkplatten beträgt 640 × 940 mm. Diese Größe ergibt sich unmittelbar aus den Dimensionen der Produktionsblöcke, die in Formen mit festgelegter Tiefe und Breite gefertigt werden.

Dieses Format ist kein Zufall – es stellt den bestmöglichen Kompromiss zwischen Produktionseffizienz, Stabilität und einfacher Handhabung dar, sowohl bei Transport als auch bei der Montage.

Bei größeren Platten steigt das Risiko für:

-

Verformungen beim Abkühlen,

-

Ungleichmäßigkeiten beim Verdichten,

-

Risse beim Schneiden oder bei der Handhabung.

Daher hat sich das Format 640 × 940 mm als Branchenstandard etabliert — nicht durch Zufall, sondern weil die Herstellungstechnik ohne Qualitätsverlust keine größeren Formate zulässt.

Was passiert, wenn man versucht, die Platte zu vergrößern

Der Versuch, größere Formate herzustellen, endet meist erfolglos — das Material neigt dazu, sich zu verformen, zu reißen oder seine Maßstabilität zu verlieren.

Oft scheint die Platte direkt nach dem Entformen einwandfrei, doch nach wenigen Tagen, wenn sich Temperatur und Feuchtigkeit angleichen, treten Spannungen, Verformungen und feine Risse auf.

Deshalb halten sich Hersteller an jene Abmessungen, die optimale Qualität und Wiederholbarkeit gewährleisten. Bei natürlichem Kork gilt: „Größer“ bedeutet nicht automatisch „besser“.

Expandierter natürlicher Kork

Andere Technologie – andere Grenzen

Expandierter natürlicher Kork ist ein völlig anderes Produkt als herkömmlicher agglomerierter Kork. Obwohl beide denselben Ausgangsstoff — Korkgranulat — nutzen, unterscheidet sich der Herstellungsprozess grundlegend.

Beim expandierten Kork werden die Granulate nicht durch Bindemittel verbunden, sondern allein durch Hitze und Wasserdampf verdichtet. Die hohe Temperatur aktiviert das in den Korkzellen vorhandene natürliche Harz — Suberin —, das als Klebstoff wirkt und die Partikel zu einer festen Masse vereint.

Dieses Verfahren ist ökologisch und frei von Chemikalien, erfordert jedoch ein hohes Maß an Kontrolle. Da kein Bindemittel hinzugefügt wird, kann jede ungleichmäßige Wärmeverteilung oder Dichteabweichung zu inneren Spannungen führen, die wiederum die maximalen Abmessungen der Blöcke und Platten begrenzen.

Unterschiede in Dichte, Ausdehnung und Abkühlung

Während des Expansionsprozesses vergrößert natürlicher Kork sein Volumen erheblich — ausgelöst durch die Ausdehnung der in den Zellstrukturen eingeschlossenen Gase. In der Praxis führt dies dazu, dass sich Temperatur und Druck in einem großen Block ungleichmäßig verteilen.

Im Inneren erwärmt sich der Block langsamer, während die Randzonen rascher aufheizen. Dadurch entstehen Unterschiede in Dichte und Festigkeit. Beginnt die Abkühlung unter diesen Bedingungen, „arbeitet“ der Block weiter:

-

Der Kern kann leicht aufgeschäumt und weich bleiben,

-

während die Außenbereiche schneller aushärten und schrumpfen.

So entstehen innere Spannungen, die Risse oder ein Aufwölben der Platte hervorrufen können — unmittelbar nach dem Entformen oder auch erst während der nachfolgenden Trocknung.

Aus diesem Grund erlaubt die Verarbeitungstechnik von expandiertem natürlichem Kork keine Produktionsblöcke mit sehr großer Fläche — je größer die Form, desto größer die Gefahr von Inhomogenitäten. Das setzt den endgültigen Plattenformaten klare Grenzen.

Warum große Platten aus expandiertem natürlichem Kork reißen oder sich verformen

Theoretisch ließe sich ein Format jenseits von 500 × 1000 mm anvisieren, praktisch wäre das jedoch technisch unwirtschaftlich und mit deutlichen Qualitätsrisiken verbunden.

Beim Abkühlen zeigen großformatige Platten aus expandiertem natürlichem Kork typischerweise:

-

Rissbildung entlang der Zonen mit den höchsten Spannungen,

-

Verzug infolge ungleichmäßigen Schrumpfens,

-

Verlust der Ebenheit und damit mangelnde Eignung für großzügige Flächen.

Daher hat sich das Format 500 × 1000 mm als sinnvolle Obergrenze etabliert — eine Größe, bei der der Wärmehaushalt beherrschbar bleibt, eine gleichmäßige Dichte erreicht wird und die erforderliche Maßstabilität gewahrt ist.

So bewahren Platten aus expandiertem natürlichem Kork ihre Stärken: sehr gute Wärme- und Schalldämmung, natürliche Elastizität sowie eine vollständige Resistenz gegen biologische Zersetzung — ohne Abstriche bei der Qualität.

Dekorative Korkpaneele

Praktische Faktoren: Montage, Gewicht, Stabilität

Bei Wandkork zählen neben der Fertigung auch handfeste Praxiskriterien. Das Format 300 × 600 mm ist kein Zufallsprodukt — es ist das Ergebnis zahlreicher Verlegeversuche und umfangreicher Anwendererfahrung.

Dieses Maß ist leicht, griffig und auch allein gut zu montieren. Es lässt sich problemlos zuschneiden, anpassen und exakt positionieren, ohne die Kanten zu beeinträchtigen.

Größere Platten decken zwar theoretisch mehr Fläche ab, sind beim Verkleben jedoch deutlich schwerer zu kontrollieren: Das höhere Eigengewicht erschwert die perfekte Ausrichtung, und schon geringe Abweichungen bei Druck oder Klebermenge führen zu Unebenheiten und hochstehenden Ecken.

Zu große Formate = Probleme bei Verarbeitung und Verklebung

Bei der Montage von Wandkork zählt nicht allein die Optik, sondern vor allem die dauerhafte, homogene Haftung auf dem Untergrund. Natürlicher Kork ist elastisch und reagiert auf Temperaturschwankungen sowie Luftfeuchte – entsprechend müssen die Klebekräfte gleichmäßig verteilt werden.

Bei großen Formaten ist ein vollflächiger, idealer Kontakt schwer sicherzustellen — selbst kleine Unterschiede in der Kleberverteilung können folgende Effekte nach sich ziehen:

-

Luftblasen,

-

sich lösende bzw. abstehende Ecken,

-

Spannungen, die ein späteres Ablösen begünstigen.

Zudem sind größere Elemente stärker durch ihr Eigengewicht verformungsgefährdet. Was auf den ersten Blick wertig wirkt, erweist sich in der Praxis oft als weniger haltbar und montagefreundlich.

Ergonomie und Ästhetik – warum kleinere Platten besser wirken

Das Format 300×600 mm ist nicht nur praxisgerecht, sondern auch ästhetisch vielseitig. Es erlaubt ruhige, rhythmische Flächenbilder und lässt sich gut auf die Proportionen des Raums abstimmen. Bei kleineren Formaten bleiben Fugen dezent sichtbar – ein Effekt, der den natürlichen Charakter und die Struktur des Materials betont.

Zu große Platten stören das visuelle Gleichgewicht: An der Wand wirken sie wuchtiger, und die Kanten ziehen den Blick auf sich, statt mit der Korktextur zu harmonieren. Gleichzeitig treten Unebenheiten des Untergrunds stärker hervor, da große Platten weniger nachgeben.

Darum gilt 300 × 600 mm als ausgewogener Kompromiss zwischen Verlegekomfort, Haltbarkeit, Stabilität und einem stimmigen Gesamtbild.

Das ist kein Zufall, sondern die Quintessenz praktischer Erfahrung: Bei natürlichem Kork – wie bei vielen anderen Naturwerkstoffen – ist kleiner oft die bessere Wahl.

Zusammenfassung

Auf den ersten Blick wirkt die Plattengröße wie eine rein praktische oder gestalterische Frage. Tatsächlich steht hinter jedem Maß eine klare technologische Logik und fertigungsbezogene Erfahrung, die definieren, was machbar und dauerhaft ist.

Korkplattenmaße sind weder Zufall noch Willkür der Hersteller. Sie ergeben sich aus:

-

den Materialeigenschaften, also einer Zellstruktur, die auf Temperatur reagiert,

-

technischen Limitierungen wie Formgröße, Pressleistung und Steuerung des Sinterprozesses,

-

praktischen Erwägungen rund um Montage, Gewicht, Stabilität und die Anmutung der fertigen Fläche.

Größere Formate sind daher trotz ihres Reizes in der Anwendung häufig mit mehr Nachteilen als Vorteilen verbunden.

Natürlicher Kork ist ein „lebendiger“ Werkstoff, der Respekt vor seinen Eigenheiten verlangt – wer seine Maße versteht, zeigt technisches und qualitatives Bewusstsein, auf Hersteller- wie auf Anwenderseite.

FAQ

1. Warum kann man Korkplatten nicht in beliebiger Größe bestellen?

Weil die Formate unmittelbar von der Fertigungstechnik und den Eigenschaften von natürlichem Kork abhängen. Die Blöcke, aus denen geschnitten wird, haben feste Maße, die sich aus Pressenleistung, Formabmessungen und Sinterprozess ergeben. Größere Formate würden zu Verzug und Qualitätseinbußen führen.

2. Wie sind die Standardmaße 640 × 940 mm und 500 × 1000 mm entstanden?

Sie leiten sich aus den Abmessungen der Produktionsblöcke ab. Bei agglomeriertem Kork ist 640 × 940 mm das optimale Standardformat. Bei expandiertem natürlichem Kork erzwingt das bindemittelfreie Sintern andere Blockgrößen – daher die Obergrenze von 500×1000 mm.

3. Bedeutet ein kleineres Format mehr Fugen an der Wand?

Ja, allerdings ist das kein Nachteil. Bei natürlichem Kork fügen sich die Fugen stimmig in das Gesamtbild ein – dezent akzentuiert und mit der Materialstruktur harmonisch verbunden.

Wir verwenden Ihren Namen und Kommentar, um diese öffentlich auf dieser Webseite anzuzeigen. Ihre E-Mail soll gewährleisten, dass der Autor dieses Posts die Möglichkeit hat, sich bei Ihnen melden zu können. Wir versprechen, Ihre Daten sicher und geschützt aufzubewahren.